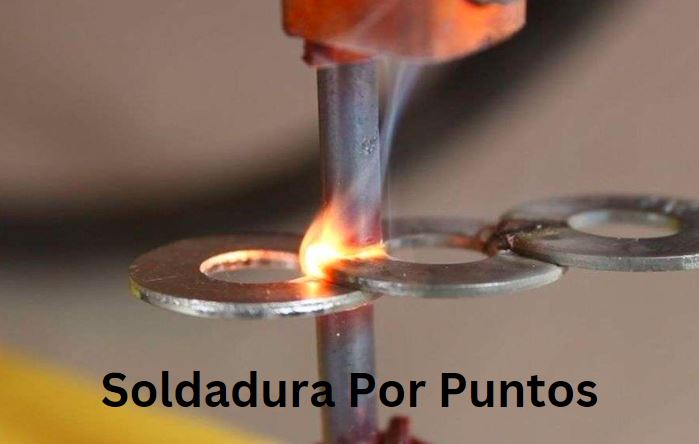

Soldadura Por Puntos

Introducción:

La soldadura por puntos es una técnica ampliamente utilizada en la industria metalúrgica, especialmente en la fabricación de automóviles, electrodomésticos y otros productos metálicos. En este artículo, exploraremos en profundidad qué es la soldadura por puntos, cómo funciona, sus aplicaciones, ventajas y desventajas, así como algunos consejos para realizarla de manera efectiva.

¿Qué es la soldadura por puntos?

La soldadura por puntos es un proceso de unión de metales en el que dos o más piezas se unen mediante la aplicación de calor y presión en puntos específicos. En lugar de fundir todo el material, como en otros métodos de soldadura, la soldadura por puntos se enfoca en puntos individuales, creando conexiones sólidas y duraderas.

¿Cómo funciona la soldadura por puntos?

El proceso de soldadura por puntos implica varios pasos:

- Preparación de las piezas: Antes de comenzar el proceso de soldadura, las piezas que se van a unir deben limpiarse y alinearse correctamente.

- Posicionamiento de las piezas: Las piezas se colocan una sobre la otra en la posición deseada para la soldadura.

- Aplicación de presión: Se aplica presión a las piezas utilizando electrodos conductores. Esta presión asegura un contacto adecuado entre las superficies a soldar.

- Generación de calor: Se aplica una corriente eléctrica a través de los electrodos, lo que genera calor en el punto de contacto entre las piezas.

- Formación del punto de soldadura: El calor generado funde ligeramente el metal en el punto de contacto, creando un punto de soldadura sólido cuando se enfría.

- Enfriamiento y solidificación: Una vez que se retira la corriente eléctrica, el punto de soldadura se enfría y se solidifica, creando una unión fuerte entre las piezas.

Aplicaciones de la soldadura por puntos:

La soldadura por puntos se utiliza en una amplia variedad de aplicaciones industriales, incluyendo:

- Fabricación de automóviles: Se utiliza para unir paneles de carrocería, marcos de puertas y otros componentes metálicos.

- Industria electrónica: Se emplea en la fabricación de componentes electrónicos y dispositivos como baterías y circuitos impresos.

- Fabricación de electrodomésticos: Se utiliza para unir componentes metálicos en electrodomésticos como refrigeradores, lavadoras y hornos.

- Industria aeroespacial: Se emplea en la fabricación de estructuras metálicas para aviones y satélites.

Ventajas de la soldadura por puntos:

La soldadura por puntos ofrece varias ventajas significativas, incluyendo:

- Velocidad: Es un proceso rápido que permite la unión de piezas en segundos o incluso milisegundos.

- Costo: Requiere menos energía y mano de obra en comparación con otros métodos de soldadura.

- Calidad: Produce uniones limpias y consistentes con mínima distorsión o deformación.

- Automatización: Puede ser fácilmente integrada en líneas de producción automatizadas para una mayor eficiencia.

Desventajas de la soldadura por puntos:

A pesar de sus numerosas ventajas, la soldadura por puntos también presenta algunas limitaciones, como:

- Limitaciones en el grosor del material: No es adecuada para materiales demasiado gruesos debido a la limitada penetración del calor.

- Requiere equipos especializados: Se necesita equipo específico, incluyendo máquinas de soldadura por puntos y electrodos adecuados.

- Sensibilidad a la calidad del material: La calidad del material influye en la calidad de la soldadura, por lo que es importante utilizar materiales de alta calidad.

Consejos para realizar soldadura por puntos de manera efectiva:

Para obtener resultados óptimos al realizar soldadura por puntos, es importante seguir algunos consejos clave:

- Seleccionar el equipo adecuado: Utilizar máquinas de soldadura por puntos de alta calidad y electrodos adecuados para el material a soldar.

- Asegurar una limpieza adecuada: Limpiar las superficies de las piezas a soldar para eliminar cualquier contaminante que pueda afectar la calidad de la soldadura.

- Controlar los parámetros de soldadura: Ajustar correctamente la corriente, el tiempo de soldadura y la presión para garantizar una unión adecuada.

- Realizar pruebas de calidad: Realizar pruebas de calidad periódicas para verificar la resistencia y durabilidad de las uniones soldadas.

Comparación con otras técnicas de soldadura:

Ahora, examinemos cómo se compara la soldadura por puntos con otras técnicas de soldadura comunes:

- Soldadura por arco: La soldadura por arco es un proceso en el que se utiliza un arco eléctrico para fundir y unir metales. A diferencia de la soldadura por puntos, que se concentra en puntos específicos, la soldadura por arco puede utilizarse para unir grandes áreas de metal de manera continua. Sin embargo, la soldadura por puntos es más rápida y eficiente en términos de consumo de energía y mano de obra.

- Soldadura TIG (Tungsten Inert Gas): La soldadura TIG es un proceso en el que se utiliza un electrodo de tungsteno y un gas inerte para fundir y unir metales. Aunque la soldadura TIG ofrece una mayor precisión y control que la soldadura por puntos, también es más lenta y requiere una mayor habilidad por parte del soldador. La soldadura por puntos, en cambio, es más rápida y adecuada para aplicaciones que requieren una alta producción.

- Soldadura MIG (Metal Inert Gas): La soldadura MIG es similar a la soldadura TIG, pero utiliza un alambre de metal de relleno continuo en lugar de un electrodo sólido. La soldadura MIG es más rápida que la soldadura TIG y puede utilizarse en una amplia variedad de materiales y espesores. Sin embargo, la soldadura por puntos sigue siendo preferida en aplicaciones donde se requiere una unión rápida y eficiente en puntos específicos.

Conclusión:

La soldadura por puntos es una técnica versátil y eficiente para unir metales en una amplia variedad de aplicaciones industriales. Con un conocimiento adecuado del proceso y el equipo necesario, los profesionales pueden realizar soldaduras por puntos de alta calidad que cumplan con los estándares de resistencia y durabilidad requeridos en la industria.

Electrical Engineering World Wiring a Brighter Tomorrow!

Electrical Engineering World Wiring a Brighter Tomorrow!